Sınıflandırma, Uygulama ve Metal Oluşturma Kalıplarının Çekirdek Süreç Analizi

Çıkış zamanı:2025-12-10

Ziyaretler:111

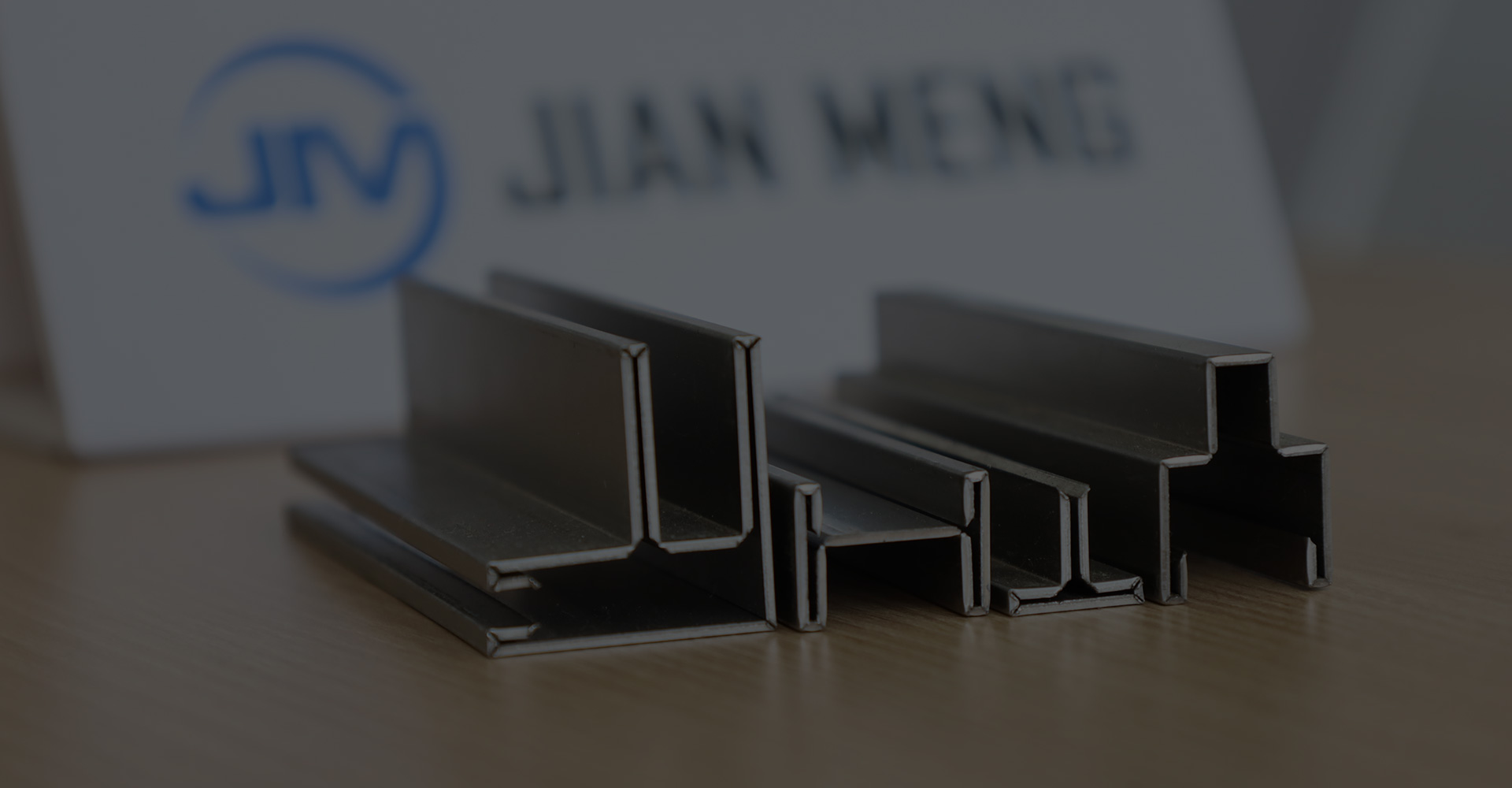

Metal şekillendirme kalıpları, imalat endüstrisinde vazgeçilmez anahtar araçlardır, metal levhaların, metal hacimlerin ve metal olmayan malzemelerin şekillendirilmesinde ve işlenmesinde yaygın olarak kullanılır. Hassas yapısal tasarımla, hammaddeyi endüstriyel gereksinimleri karşılayan karmaşık parçalara verimli bir şekilde dönüştürürler. Kalıpların çeşitliliği, süreç türleri, malzeme seçimi ve yapısal formlarda yansıtılır ve ürün boyutu, hassasiyet, parti miktarı vb. için çeşitli endüstrilerin farklı gereksinimlerine uyum sağlar.

- I. Ana Sınıflandırma Metal Forming Mold

1. Sınıflandırma by Forming Materials

- Metal levha oluşturma kalıpları: Damga ile temsil edilen kalıplar, boşaltma, bükme ve derin çizim gibi işlemleri gerçekleştirebilirler.Örneğin, boşaltma kalıpları, yumrukların ve kalıpların işbirliğiyle malzemeleri keserken, derin çizim kalıpları, levhaları içi boş parçalara işlemek için kullanılır.

- Metal Hacim Oluşturma Kalıpları: Dövme ölüleri, ekstrüzyon ölüleri ve döküm ölüleri dahil. Dövme kalıpları, yüksek sıcaklık ve basınç altında metallerin plastik deformasyonuna neden olur; ekstrüzyon kalıpları sürekli kesitler oluşturmak için belirli boşluklardan metalleri zorlar; döküm kalıpları, karmaşık ince duvarlı parçaların üretimi için uygun olan yüksek basınç altında boşluklara erimiş metalleri enjekte eder.

- Metalik Olmayan Oluşturma Kalıpları: Plastik enjeksiyon kalıpları ve sıkıştırma kalıpları. Plastik enjeksiyon kalıpları, erimiş plastikle boşluğu doldurduktan sonra soğuk ve şekil alırken, kauçuk kalıplar elastik deformasyon ve kalıp sökme tasarımını dikkate almalıdır.

2. Yapısal Form ve Süreç Doğasına Göre Sınıflandırma

- Kılavuzluk Yöntemleri: Sütun - kılavuzlu ölüler, kılavuz - plaka ölüler ve kılavuzsuz ölüler, doğrudan kalıpların hassasiyetini ve istikrarını etkileyen.

- Mekanizasyon derecesi: Manuel işletilen kalıplar küçük seri üretim için uygundur, tam otomatik kalıplar yüksek hassasiyetli ve büyük seri üretim gereksinimlerini karşılarken.Örneğin, tank tipi döküm kalıpları termosaturlu plastikler oluşturur ve yapıları sıcak hava odaları ve boşluk kontrol cihazlarını içerir.

II. İ. Mold Design Temel Önemleri

1. Malzeme Seçimi ve İşleme Teknolojisi

Kalıp malzemeleri, dayanıklılık, aşınma direnci ve yüksek sıcaklık direncini dengelemelidir.Çelik ve çimento karbür yaygın olarak yüksek yük senaryolarında kullanılır ve hassas döküm ve elektrik deşarj işleme gibi teknolojiler kalıpların yüksek yüzey kalitesini ve boyutlu doğruluğunu sağlar.

2. Sıcaklık ve Oluşturma Parameteri Kontrolü

Die - döküm kalıpları, büzülme delikleri veya sıcak çatlama kusurları önlemek için erimiş metalin sıcaklığını ve kalıpın soğutma hızını hassas bir şekilde kontrol etmesi gerekir; Dümgelerim kalıpları, tek bir levha oluşumunu sağlamak için damgalama hızını ve basıncını optimize etmesi gerekir.

III. Endüstriyel Uygulama Alanları Mold

Kalıp teknolojisi otomobil, elektronik, ev aletleri ve havacılık gibi temel alanları kapsar.Örneğin, otomotiv gövdesi panelleri büyük ölçekli damgalama kalıplarına dayanır; tüketici elektronik kılıfları enjeksiyon kalıpları aracılığıyla yüksek parlak yüzeyler elde eder; havacılık motoru bıçakları yapısal dayanıklılığı sağlamak için hassas dövme kalıpları gerektirir.

IV. Gelişim Eğilimleri ve Teknolojik Yenilikler

1.İstihbarat ve Dijitalleşme

Kalıp yapısal tasarımını optimize etmek ve denemeler sayısını azaltmak için CAE simülasyonunu tanıtın; akıllı sensörler, üretim istikrarını artırmak için kalıp aşınmasını ve sıcaklığı gerçek zamanlı olarak izler.

2. Hassas Üretim Teknolojisi

Lazer katkılı imalat, karmaşık kalıp boşluklarının entegre oluşumunu gerçekleştirir; nano kaplama teknolojisi kalıpların yüzey sertliğini ve hizmet ömrünü arttırır.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian