Metal Bitirme Makinelerinin Temel Fonksiyonlarının Analizi ve Seçim Kılavuzu: İşleme Verimliliğini Geliştirmek İçin Anahtar Ekipman

Çıkış zamanı:2026-01-07

Ziyaretler:115

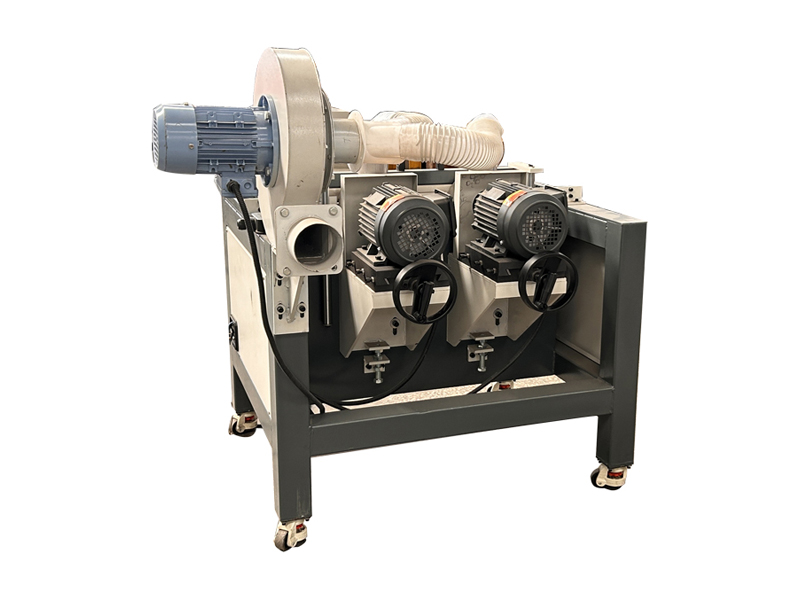

Metal işleme alanında önemli bir ekipman parçası olarak, metal bitirme makineleri, mekanik imalat, otomotiv parçaları onarım ve havacılık hassas işleme gibi alanlarda yaygın olarak kullanılır. Temel fonksiyonları metal iş parçaları üzerinde ince işlemeyi onarmak, yeniden şekillendirmek ve gerçekleştirmek, böylece ürünlerin görünüm kalitesini ve boyutlu doğruluğunu geliştirir. Bu makale, şirketlerin üretim süreçlerini optimize etmelerine yardımcı olmak için bu tür ekipmanların temel fonksiyonları, ana akım türleri ve seçim teknikleri hakkında derinlemesine bir analiz gerçekleştirecektir.

Deburring ve yuvarlaklama sistemi

Metal Bitirme Makinelerinin Beş Temel Fonksiyonu

1. Deburring: dökme, kesme veya damgalama sonrası iş parçalarının yüzeyindeki çürükler için, sonraki süreçlerde çürüklerin neden olduğu montaj hatalarından veya güvenlik tehlikelerinden kaçınmak için hızlı bir şekilde temizlemek için yüksek hızlı dönen kesiciler kullanılır.

2. Hassas Chamfering: Profesyonel chamfering kesiciler, iş parçalarının kenarlarını 0.1-1.5 mm eğrilik haline getirmek için kullanılır. Bu, sadece ürünlerin estetik çekiciliğini artırmakla kalmaz, aynı zamanda keskin kenarlardan kaynaklanan operatörlere çizik riskini de azaltır.

3. Yüzey Polishing: Farklı örgülerin cilalama tekerlekleriyle donatılmış bitirme makineleri, temel öğütmekten ayna bitirme işlemine kadar çok düzey efektler elde edebilir.Özellikle tıbbi cihazlar ve hassas kalıplar gibi yüzey pürüzlüğe yönelik sıkı gereksinimleri olan alanlar için uygundur.

4. Deformasyon Düzeltmesi: Basınç ayarlama sistemi sayesinde, metal parçaların bükülmesi ve bükülmesi, özellikle otomobil levha metal onarım senaryoları için uygun olan iş parçalarının orijinal geometrik şeklini geri getirmek için hassas bir şekilde yeniden şekillendirilebilir.

5.İnce işleme Optimizasyonu: Bir ölçüm geri bildirim sistemi ile entegre yüksek uç modeller ± 0,01 mm işleme doğruluğunu elde edebilir, bu da iş parçalarının boyutlu tutarlılığını ve montaj uyarlanabilirliğini önemli ölçüde geliştirebilir.

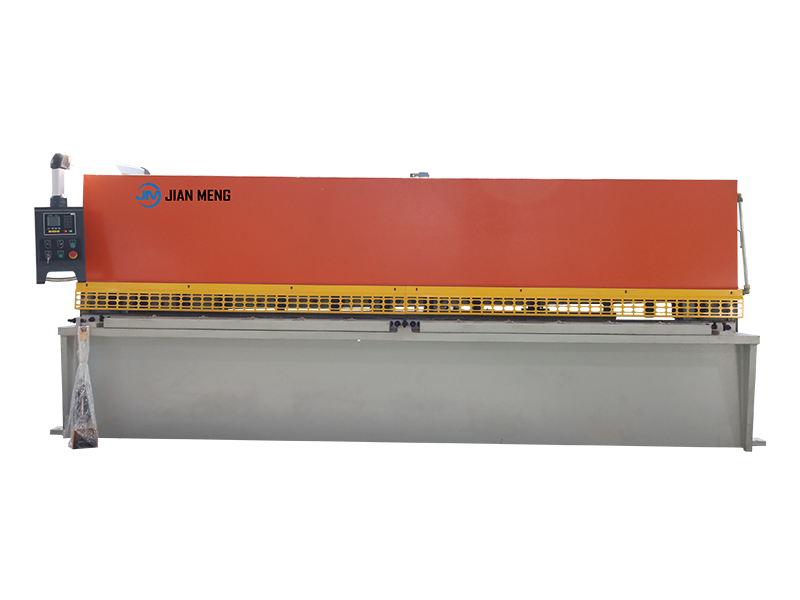

Ana Akım Modelleri ve Uygulama Senaryolarının Sınıflandırılması

Otomasyon derecesine göre, mevcut pazar esas olarak üç kategoriye ayrılmıştır:

- Manual Type: İşleme yolu operatör tarafından kontrol edilir. Küçük - toplu özelleştirilmiş üretim veya onarım atölyelerinde kullanım için uygundur. Avantajları düşük ekipman maliyeti ve düzensiz şekilli iş parçalarına uyum sağlamasıdır, ancak yüksek düzeyde operatör becerileri gerektirir.

- Semi-otomatik Tip: Alet yolu önceden ayarlanmış programlar tarafından kontrol edilir ve operatör iş parçaları yükleme ve boşaltma ve parametreler ayarlamasından sorumludur. Bu tip, verimlilik ve esneklik dengesini sağlar ve orta ölçekli işletmelerin toplu işleme ihtiyaçları için uygundur.

- Tamamen Otomatik Tip: Çok eksenli bağlantı sistemi ve görsel konumlandırma modülü ile donatılmış, sürekli otomatik üretim elde edebilir. Bu cihazların çoğu, işleme hatalarını gerçek zamanlı olarak düzeltebilecek akıllı algılama fonksiyonları ile donatılmıştır.Özellikle otomotiv parçalarının ve 3C elektronik ürünlerin büyük ölçekli imalatı için uygundur.

Anahtar Yapılandırma Seçimi için Anahtar Noktalar

1. Spindle Performansı: 500-15000rpm hız aralığındaki değişken frekanslı bir motor seçilmesi önerilir, bu da deburming gibi kaba işleme ihtiyaçlarını karşılayabilir ve aynı zamanda yüksek hızlı cilalama sürecini de hesaba katılabilir.

2. Araç Uyumluluğu: Yüksek kaliteli ekipman hızlı değişim araç sistemini desteklemeli ve karbür freza kesicileri, elmas öğütme tekerlekleri ve naylon fırçaları gibi çeşitli işleme araçları ile uyumlu olmalıdır.

3. Fixture System: Modüler bir tasarıma sahip hidrolik / pnömatik armatürler düzensiz şekilli iş parçalarını istikrarlı bir şekilde sabitleyebilir. Sıfır noktası konumlandırma sistemi ile birleştirildiğinde, sıkma süresini% 90 'dan fazla azaltılabilir.

Ekipman Satın Alımı ve Bakım Stratejileri

Satın alırken, aşağıdaki noktalara odaklanmalıdır: işleme malzemesinin sertliği (paslanmaz çelik ve alüminyum alaşımı gibi malzemeler için özel bir model seçilmesi önerilir), günlük çıktı (toplu üretim için otomatik yükleme ve boşaltma modelleri tercih edilir) ve site sınırlamaları (kompakt tasarımlar küçük ve orta ölçekli atölyeler için daha uygundur). Günlük bakım için, üç düzeyli bir bakım sistemi kurulmalıdır: operatörler metal çipleri günlük temizleme ve yağlama sistemini kontrol etmelidir; teknik ekip aylık mandanın radyal çıkış hatasını tespit etmelidir; ve sayısal kontrol sisteminin konumlandırma doğruluğu her yıl kalibre edilmelidir.

Modern imalatta temel ekipman olarak, metal bitirme makinelerinin makul seçimi ve verimli uygulanması doğrudan bir işletmenin kalite kontrol kabiliyetini ve üretim maliyetini etkiler.İşletmeler, kendi ürün özelliklerine dayanan bilimsel bir ekipmanı değerlendirme sistemi kurmalı, işleme teknolojisi gereksinimlerine göre uygun modeller seçmeli ve aynı zamanda ekipmanın potansiyelini en üst düzeye çıkarmak için standartlaştırılmış çalışma prosedürleri oluşturmalıdır.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian