Deburring Machines: A Comprehensive Analysis of Working Principles, Type Selection, and Application Fields (Çalışma İlkeleri, Tip Seçimi ve Uygulama Alanları)

Çıkış zamanı:2026-01-04

Ziyaretler:119

Deburring makinesi, metal ve plastik gibi malzemelerden yapılmış iş parçalarının yüzeylerinden çürükleri çıkarmak için özel olarak tasarlanmış endüstriyel bir cihazdır. Burrs tipik olarak kesme, freze, damgalama veya dökme süreçleri sırasında üretilir ve bu da doğrudan parçaların boyutlu doğruluğunu, montaj performansı ve servis ömrünü etkileyebilir. Farklı iş parçalarının ve üretim gereksinimlerinin özelliklerini karşılamak için, çürükleme makineleri verimli bir işleme elde etmek için çeşitli teknolojiler kullanır ve otomobil imalatı, havacılık ve hassas elektronik gibi endüstrilerde yaygın olarak kullanılır.

1. Mekanik Deburring Teknolojisi

- Barrel Deburring Machine: İş parçaları ve aşındırıcı maddeler dönen bir varil içine yerleştirilir ve çürükler sürtünme yoluyla çıkarılır. Küçük normal parçaların toplu işleme için uygundur, ancak işleme doğruluğu nispeten düşüktür.

- Vibratory Deburring Machine: Yüksek frekanslı titreşim, iş parçaları ve aşındırıcı maddelerin birbirlerine hızlı bir şekilde sürtünmesini sağlamak için kullanılır. Karmaşık şekillere sahip parçaları işleyebilir, ancak yüzey hasarını önlemek için titreşim parametrelerinin malzemeye göre ayarlanması gerekir.

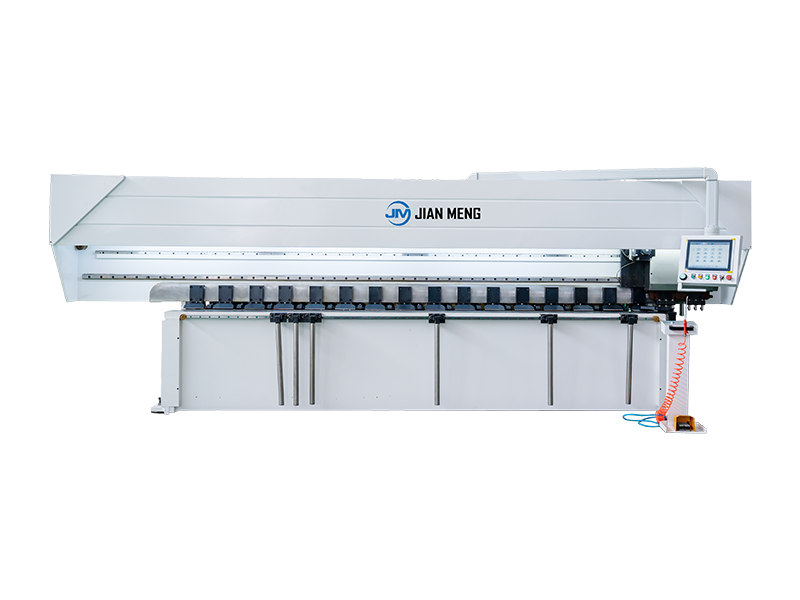

- Kemer Deburring Makine: 10-35 m / dk dönme hızı olan yüksek hızlı bir aşındırıcı kemer kullanır. aşındırıcı kemerin basıncı, hassas öğütme elde etmek için sabit basınçlı basınçlı hava ile kontrol edilir. Ayarı kemer kolayca değiştirilebilir.Özellikle damgalanmış parçaların ve ince duvarlı parçaların verimli deburging için uygundur ve yüzey işleme kalitesi geleneksel rolu tip öğütme tekerleklerinden daha iyidir [1].

2.Özel Süreç Deburring Teknolojisi

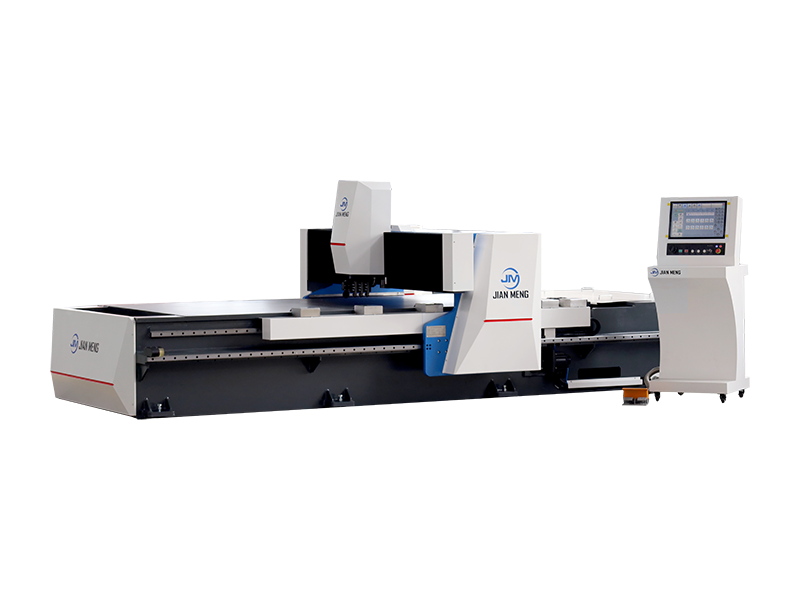

- Elektrolitik Deburring Makine: İş parçası yüzeyine temas etmeden burrları çözmek için elektrolit ve elektrik akımının eylemini kullanır. Yüksek sertlik metalleri veya hassas iç delikleri deburring için uygundur.

- Lazer Deburring Makine: Yüksek enerjili bir lazer ışını, mikron seviyesine kadar bir doğrulukla burları anında buharlaştırmak için kullanılır. Genellikle yarı iletken bileşenleri gibi ultra hassas işleme senaryolarında kullanılır.

- Ultrasonik Deburring Makine: Burrs yüksek frekanslı titreşim dalgalarının etkisi ile kaldırılır.Özellikle küçük deliklerin veya elektronik bileşenlerin temizlenmesi ve cilalanması için uygundur.

II. İ. Temel Çalışma İlkeleri ve Otomasyon Süreçleri

Deburring makinesinin çalışma süreci genellikle üç aşamaya ayrılır: konumlandırma, kesme ve temizleme.

1. Hız Kontrolü ve Hız Kontrolü: Bir iş parçası cihazın algılama alanına girdiğinde (bir ızgara sensörünün pozisyonu gibi), iletim hızı otomatik olarak çürükleme moduna ayarlanır.Örneğin, bir levha sürekli döküm yoluyla kesildikten ve çürükleme makinesine aktarıldıktan sonra, sistem doğru çürüklerin kaldırılmasını sağlamak için ızgara konumlandırması yoluyla aracın eylemini tam olarak tetikler.

2. Dinamik Kesme Yürütme: Ayarım kemerleri, kesiciler veya lazerler gibi aletler, burr alanı ile yüksek hızlı temas halinde bulunur. Bazı cihazlar, öğütme iğnesini tahrik etmek için elektromanyetik kuvvet kullanır ve çok açılı öğütme ayarlanabilir baş hareketi ile elde edilir ve temizleme ve cilalama aynı anda tamamlanır.

3. Kendi kendini temizleme ve Sıfırlama: Kesildikten sonra, cihaz otomatik olarak temizlik programını yürütür (örneğin, kalıntıları çıkarmak için piston çapraz kirişi 90 ° döndürmek gibi) ve sürekli üretimin istikrarını sağlamak için başlangıç durumuna sıfırlanır [4] [5].

III. Bir Deburring Makinesini Seçmede Anahtar Faktörler

1.İş parçası Özellikleri ile Uyumluluk: Malzemenin sertliği (alüminyum alaşımı ve paslanmaz çelik gibi) ve şeklin karmaşıklığı (derin delikler ve kavisli yüzeyler gibi) doğrudan cihazın seçimini etkiler.Örneğin, kemer tipi cihazlar, damgalanmış parçaların ince duvarlı yapısı için daha uygundurken, elektrolitik teknoloji çimentoli karbürün iç deliklerini işlemek için uygundur.

2. Hassaslık ve Verimlilik Arasındaki Denge: Lazer teknolojisi 0,01 mm'lik bir doğruluğa ulaşabilir, ancak maliyeti nispeten yüksek. Vibratör cihazlar orta hassasiyetli seri üretim için uygundur.

3.Üretim Maliyetlerinin Kontrolü: Cihazın satın alma maliyeti, enerji tüketimi ve bakım maliyeti kapsamlı bir şekilde dikkate alınmalıdır.Örneğin, ultrasonik cihazlar düşük güç tüketimine sahiptir ancak yüksek frekanslı, küçük toplu senaryolar için uygun olan kısa bir bakım döngüsüne sahiptir.

IV. Tipik endüstri uygulama senaryoları

1. Otomobil Üretimi: Motor blokları ve şanzıman dişlileri gibi kilit bileşenler, montajın sızdırılmasını sağlamak için yüksek hassasiyetli bir çürükleme gerektirir.

2. Elektronik endüstrisi: PCB kartları ve konektörlerin keskin kenarlarındaki delmekten kaynaklanan burr, mikron seviyesinde işleme için lazer veya ultrasonik cihazlara dayanır.

3. Havacılık: Turbin bıçakları ve hidrolik boru hatları gibi karmaşık yapısal parçalar, stres konsantrasyonundan kaçınmak için elektrolitik veya lazer teknolojisi kullanır.

V. Gelecekteki Gelişim Eğilimleri

Akıllı yükseltme ile deburring makineleri, görsel denetim ve uyarlanabilir parametreler ayarını entegre etme yönünde gelişiyor.Örneğin, çürüklerin büyüklüğü AI algoritmaları aracılığıyla gerçek zamanlı olarak analiz edilir ve aşındırıcı kemerin basıncı veya lazer enerjisi dinamik olarak ayarlanır, bu da işleme tutarlılığını daha da artırabilir ve manuel müdahaleyi azaltabilir.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian