Metal imalatında, hassas eğriler, konturlar veya karmaşık şekiller elde etmek genellikle yapısal bütünlüğü tehlikeye atmadan metal boyutları değiştirmeyi gerektirir. Bir metal küçültme makinesi -genellikle "bütülme makinesi" olarak adlandırılır - metal iş parçalarını uzunluklarını veya yüzey alanını azaltarak sıkıştırmak (veya "bütülmek") için tasarlanmış özel bir araçtır, pürüzsüz, sıkı bükümler ve üç boyutlu formlar oluşturulmasını sağlar.Çıkarım yöntemlerinin aksine (örneğin, kesme) veya katkısal süreçler (örneğin, kaynak), büzülme, malzeme sürekliliğini ve gücünü korumak için metali yeniden şekillendirmek için *plastik deformasyon *'a dayanır. Bu kılavuz, makinenin çalışma ilkelerini, türlerini, teknik yeteneklerini, endüstriyel uygulamalarını ve modern metal işleme alanındaki önemli faydaları araştırıyor.

1. Temel Tanım ve Operasyonel İlkeleri

Bir metal küçültme makinesi, metal iş parçasının (tipik olarak levhalar, şeritler veya profiller) doğrusal boyutlarını veya yüzey alanını azaltmak için kontrollü sıkıştırma kuvvetini yerel alanlara uygulayan bir imalat aracıdır. Süreç, metalin *plastik deformasyon* geçme yeteneğini kullanır - kuvvet malzemenin verim gücünü aştığında, metalin atomik yapısı kalıcı olarak yeniden düzenlenir, "büzülme" (uzulma / genişliğin azaltılması) ve kalınlığında karşılık gelen bir artış (malzeme hacmini korumak için, kütle korunması yasasına göre).

Anahtar Operasyon Mekanikleri

Bir metal küçültme makinesinin temel bileşenleri ve iş akışı tasarımlar arasında standartlaştırılmıştır:

1.İş parçasını sıkıştırma: Metal (genellikle demir veya demir olmayan levhalar, 0,5-6 mm kalınlığında) iki dizi dişli veya dokulu çene arasında güvence altına alınır. Bu çeneler, kuvvet uygulaması sırasında kaymayı önlemek için metali sıkıca tutarlar.

2. Basınç Gücü Uygulaması: Bir tahrik sistemi (manüel, pnömatik veya hidrolik) çeneleri kontrol edilen, artımlı bir şekilde birbirine doğru hareket ettirir. Bu kuvvet, metalin kristal yapısını sıkıştırır ve yerel bir büzülmeye neden olur.

3. Bırakma Kontrolü: Makinenin tasarımı deformasyonu belirli bölgelerle sınırlandırır (örneğin, bir kağıt kenarında veya eğri bir kontur boyunca). Operatörler, hassas büzülme elde etmek için kuvvet büyüklüğünü, çene yolculuk mesafesini veya döngü frekansını ayarlar (malzeme kalınlığına bağlı olarak geçiş başına tipik olarak 0,1-5 mm).

4. Oluşturma: Hedef alanlar üzerinde tekrarlanan geçişler metalyi yavaş yavaş istenen kontur içine şekillendirir (örneğin, bir otomotiv tekerlek kemeri için içeğri veya bir uçak paneli için sıkı bir yarıçap).

* Kritik ayrım*: Metal büzülmesi, büzülmenin boyutları azaltması ve kalınlığı arttırması, germe ise metali uzatır ve kalınlığı azaltırken "germe" den (diğer bir oluşum süreci) farklıdır.Üreticiler genellikle karmaşık şekiller oluşturmak için her iki prosesin de eşzamanlı kullanılır.

Metal küçültme makineleri, güç kaynağı ve tasarımına göre sınıflandırılır ve her biri belirli malzeme kalınlıkları, üretim hacimleri ve uygulama gereksinimleri için optimize edilir.

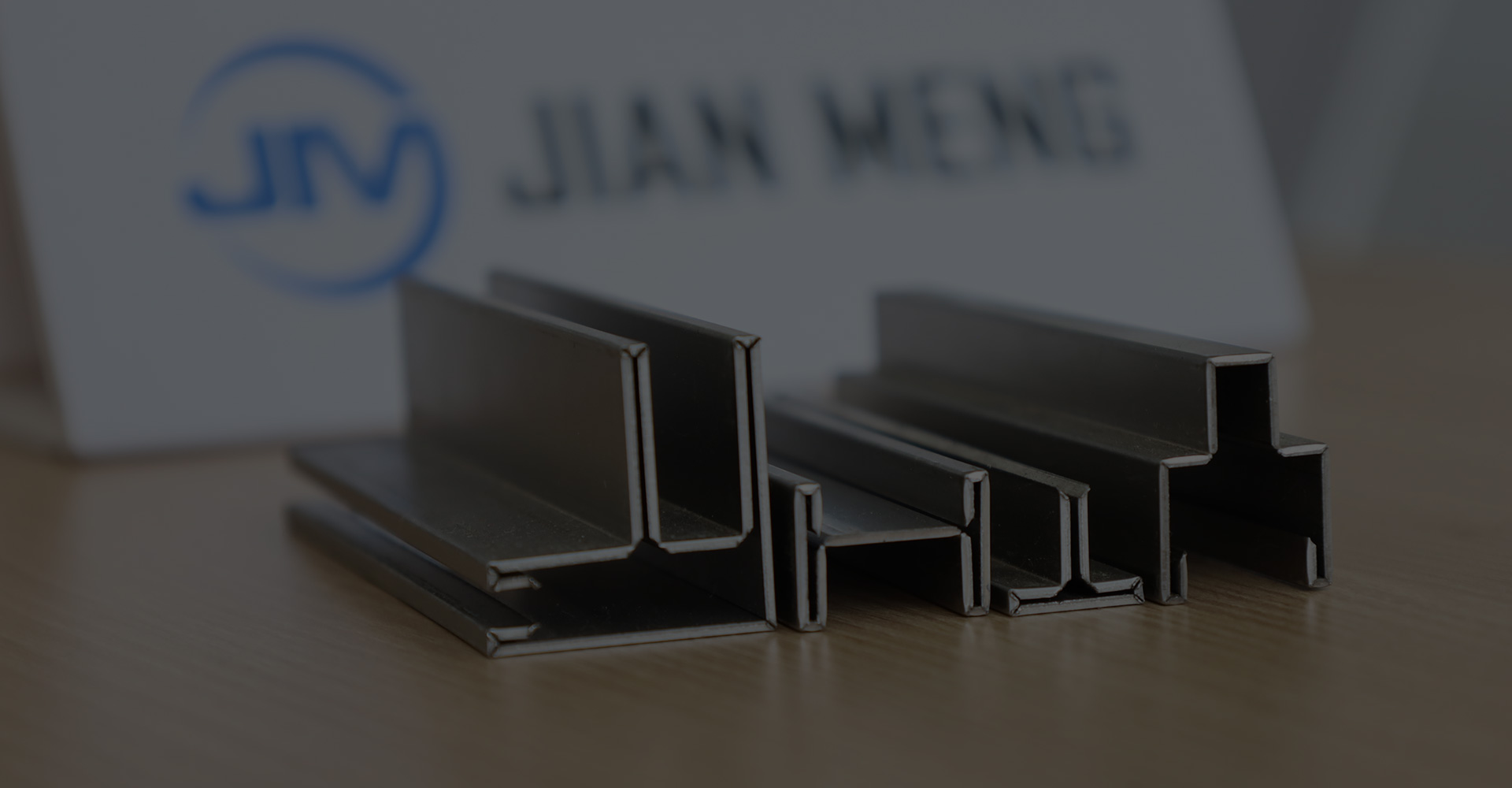

| Makine Türü| Güç Kaynağı| Teknik Özellikler Key Technical Specs| Ideal Uygulamalar|

|----------------------------|--------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Manual Metal Bırakıcıları| Operatör tarafından uygulanan kuvvet (kollar, el krankları veya ratches aracılığıyla)| Güç Kapasiti: 5-20 kN<br>- Çene Açılış: 5-25 mm<br>- Dış güç gerektirmez| Küçük ölçekli projeler, hobiler veya yerinde onarımlar (örneğin, otomotiv panelleri düzeltmek)<br> Düşük hacimli, karmaşık işler (örneğin,özel metal sanatı, mücevher imalatı)|

| Pneumatik Metal Bırakıcılar| Basınçlı hava (6-10 bar, valflerle düzenlenir)| Güç kapasitesi: 20-80 kN<br>- Döngü Hızı: 10-30 döngüleri / dakika<br>- Ayarlanabilir basınç (± 0,1 bar)| Orta hacimli üretim (örneğin, 50-500 otomobil gövde parçaları / gün üretimi)<br> İnce ila orta ölçekli metaller (0,5-3 mm: alüminyum, hafif çelik)|

| Hidrolik Metal Bırakıcıları| Hidrolik sıvı basıncı (10-30 MPa)| Güç Kapasitesi: 80-500 kN<br>- Jaw Travel: 10-50 mm<br> Yavaş, kontrollü kuvvet uygulamaları| Ağır endüstriyel kullanım (örneğin, kalın gauge çelik > 3 mm, paslanmaz çelik veya titanyum)<br> Yüksek stresli bileşenleri (örneğin, Havacılık yapısal parçaları, ağır makineler çerçeveleri)|

| Combination Shrinker-Stretchers (Kombinasyon Bırakıcı-Esteçler)| Manual / pneumatik / hidrolik (iki fonksiyonlu tasarım)|- Bırakma ve germe modları arasında geçiş yapabilir<br>- Değişilebilir çeneler (farklı metal türleri için)| Çok yönlü imalat atölyeleri karışık görevleri ele almak (örneğin, Deniz gövdesi veya kamyon gövdeleri için hem içgüdülü hem de çıkıntılı eğriler şekillendirme)|

3. Teknik Özellikler ve Malzeme Uyumluluğu

Bir metal küçültme makinesinin etkinliği malzeme özelliklerine bağlıdır (örneğin, ductility, verim gücü) ve makine özellikleri. Aşağıda, temel yeteneklerinin bir ayrımı var:

3.1 Malzeme aralığı

Bırakıcılar, çatlamadan önemli bir plastik deformasyon geçirebilen ductile metaller-malzemelerle en iyi şekilde çalışır. Ortak uyumlu metaller şunları içerir:

- Demir Metaller: Hafif çelik (A36), düşük alaşımlı çelik (4130) ve paslanmaz çelik (304/316) (yapısal bileşenler için ideal).

- Demir Olmayan Metaller: Alüminyum (6061/5052), bakır ve pirinç ( Hafif parçalar veya dekoratif bileşenler için kullanılır).

*Sınırlamalar*: Kırılgan metaller (örneğin, dökme demir, yüksek karbon çelik >% 0,6 karbon) sıkıştırma kuvveti altında çatlayabilir, çünkü uygun değildir.

3.2 Kalınlık ve Boyut Sınırları

- Manuel bıçacaklar: 0.5-2 mm kalınlığında metalleri kullanın (maksimum levha genişliği: 300 mm).

- Pnömatik daraltıcılar: 0.5-3 mm kalınlığında metalleri işleme (maksimum levha genişliği: 600 mm).

- Hidrolik daraltıcılar: 2-6 mm kalınlığı metalleri barındırır (endüstriyel modeller için maksimum levha genişliği: 1.200 mm).

3.3 Bırakma Hassaslığı

Modern pnömatik/hidrolik küçültücüler, aşağıdakilerle eşleştirildiğinde tekrarlanabilir hassasiyet (pass başına ± 0,05 mm) sunar:

- Güç Düzenleyiciler: Aşırı daralma (kırışıklıklara neden olan) veya az daralma (arzulanan şekle ulaşamayan) önlemek için tutarlı basınç korun.

- Dijital Kontroller: Çene yolculuk mesafesini ve döngü sayısını görüntüler, operatörlerin sonuçları birden fazla iş parçasında çoğaltmalarını sağlar.

4. Endüstriyel Uygulamalar

Metal küçültme makineleri, hassas, kesintisiz metal şekillendirme gerektiren sektörlerde kritiktir. Anahtar uygulamalar şunları içermektedir:

4.1 Otomobil Üretimi ve Tamir

- Vücut Paneli Üretimi: Eğimli bileşenlerin şekillendirilmesi (örneğin, Tekerlek kemerleri, koridorlar, çatı konturları) düz çelik / alüminyum levhalardan. Pnömatik daraltıcılar yüksek hacimli üretim için kullanılırken, manuel modeller özel veya klasik otomobil restorasyonlarını idare eder.

- Diş Tamir: Panelin düzlüğünü tüm parçasını değiştirmeden gerilemek için çentiğin etrafındaki gerilmiş metalin yerel küçülmesi (çarpışma onarımında yaygın bir sorun).

4.2 Havacılık & Havacılık

- Yapısal bileşenler: Uçak gövdesi panelleri, kanat kaburgaları veya motor kapıları için sıkı yarıçaplı eğriler oluşturma (kalın titanyum veya paslanmaz çelik için hidrolik küçültücüler kullanılarak).

- İç Parçalar: Kabin içleri için hafif alüminyum panellerin şekillendirilmesi (örneğin, boyutlu doğruluğu sağlamak için pnömatik küçültücüler ile üst tepsiler, koltuk çerçeveleri).

4.3 Denizcilik ve Gemiler İnşaat

- Hull Üretimi: Tekne gövdeleri veya güvertesi bileşenleri için içbük / dışbük eğriler oluşturmak (büzülme ve germe dengesi için kombine büzülme-esneticileri kullanmak).

- Paslanmaz Dayanıklı Parçalar: Paslanmaz çelik veya alüminyum deniz donanımını şekillendirmek (örneğin, raylar, kapaklar) tuzlu su korozyonuna dayanmak için.

4.4 Custom Fabrication ve Sanat

- Metal Sanat ve Heykel: Manuel küçültücüler, sanatçıların bakır veya pirinçten karmaşık, organik şekiller oluşturmalarını sağlar (örneğin, dekoratif duvar panelleri, heykeller).

- Mimarlık Metal İşlemleri: Eğimli merdivenler, korkuluklar veya bina cepheleri için alüminyum veya çelik şekillendirme-hidrolik daraltıcılar büyük, kalın ölçümlü bölümleri ele alır.

4.5 Ağır Makineler ve Endüstriyel Ekipman

- Ekipman çerçeveleri: Kalın çelik bileşenleri oluşturmak (örneğin, traktör kabinleri, inşaat ekipmanı muhafazaları) yapısal sertliği sağlamak için hidrolik küçültücüler ile.

- Basınç Kapları: Küçük basınç kapları için pürüzsüz, kırışıklıksız eğriler oluşturmak (örneğin, yakıt tankları) sızıntısı veya zayıf noktaların başarısızlığa neden olabileceği yerler.

5. Metal küçültme makinelerinin temel faydaları

Alternatif şekillendirme yöntemleriyle karşılaştırıldığında (örneğin, kesme ve kaynak, döküm), metal küçülme belirgin avantajlar sunar:

5.1 Yapısal bütünlük

Bırakma, metalin sürekli tahıl yapısını korur ve kaynak veya kesimler tarafından oluşturulan zayıf noktalardan kaçınır. Bu,% 15-30 daha yüksek yorgunluk direncine sahip parçalarla sonuçlanır (havacılık veya otomotiv gibi yüksek stres uygulamaları için kritik).

5.2 Hassaslık ve tutarlılık

Modern daraltıcılar (özellikle pnömatik / hidrolik modeller), tekrarlanabilir sonuçlar sunar ve üretim serimindeki tüm parçaların sıkı toleranslara (± 0,1 mm) karşılamasını sağlar. Bu, yeniden işleme ve hurda oranlarını azaltır (tipik olarak <5%, kaynak tabanlı yöntemler için% 10-15)..

5.3 Verimlilik

- Zaman Tasarrufu: Kavisli bir panelin pnömatik daraltıcı ile şekillendirilmesi 5-10 dakika alırken, kesme, bükme ve kaynak için 30-60 dakika sürer.

- Azaltılmış İşçi: Otomatik modeller (pnömatik / hidrolik) minimum operatör müdahalesi gerektirir ve personel diğer görevler için serbest bırakılır.

5.4 Versatilelik

Kombinasyon daraltıcı-esneticiler hem daraltmayı hem de germeyi idare eder ve ayrı makinelere ihtiyacını ortadan kaldırır. Değişilebilir çene (örneğin,Çelik için dişli, alüminyum için pürüzsüz) çoklu malzemelerle kullanıma izin verir.

5.5 Maliyet etkinliği

- Düşük Ön Maliyet: Manuel daraltıcıların maliyeti $100-500 $; Pnömatik modeller $1,000- $5,000- kaynak ekipmanlarından veya CNC şekillendirme makinelerinden çok daha azdır.

- Minimum hurda: Hiçbir malzeme kaldırılmadığından, hurda oranları sıfıra yakındır ve malzeme atıklarını ve maliyetlerini azaltır.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian