Metal işinde, doğru şekillendirme ekipmanını seçmek sadece verimlilik meselesi değildir - doğrudan parça hassasiyeti, malzeme bütünlüğünü ve uzun vadeli proje maliyetlerini etkiler.İster küçük özel bir braket (hobi) ister seri üretilen otomotiv şasi bileşenleri (endüstriyel), doğru araç projenizin teknik gereksinimleri (malzeme, geometri, hacim) ve operasyonel kısıtlamalar (bütçe, alan, beceri seviyesi) ile uyumludur. Bu kılavuz, temel kategorileri, seçim kriterlerini ve bilgilendirilmiş karar vermeyi sağlamak için uygulamalara özel önerileri kapsayan, şekillendirme ekipmanlarını değerlendirmek için yapılandırılmış, teknik bir çerçeve sunar.

1. Temel Bağlam: Metal Oluşturma Süreçleri ve Ekipman Hizalaması

Ekipman seçmeden önce, projenizin şekillendirme sürecini doğru araca haritasılamak çok önemlidir. Metal şekillendirme plastik deformasyon (malzeme çıkarılmamıştır) dayanır ve iş parçası türü ( levha, tel, billet) ve deformasyon yöntemi tarafından kategorize edilir. Aşağıda temel süreçlerin ve ilgili ekipmanların bir ayrımı verilmiştir:

| Formular Süreci| Tanımlama| Anahtar Ekipman Tipleri|

|-----------------------|-----------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Sheet Metal Bükme| Düz metal levhaları (0,1-6 mm kalınlığında) açılar (90 °, 135 °) veya yarıçaplar oluşturmak için doğrusal bir eksen boyunca deforme etmek. | Basın frenleri (manuel / pnömatik / hidrolik), katlama makineleri, el dikişleri. |

| Sheet Metal Forming| 3D geometrilerine sayfaları şekillendirmek (örneğin, Eğimli paneller, muhafazalar) germe / sıkıştırma yoluyla. | Roll forming makineleri, vakum forming makineleri, pnömatik forming presleri. |

| Heavy Duty Forging| Kalın metali (25-100+ mm: billetler, çubuklar) yüksek sıkıştırma gücü (sıcak / soğuk) ile şekillendirme. | Hidrolik presler, güç çekici (mekanik / hidrolik), dövme presleri. |

| Wire/Rod Formasyonu| İnce metal teller / çubukları (0,5-20 mm çapı) bobinlere, bağlayıcılara veya karmaşık şekillerde bükmek veya çizmek. | Tel bükme makineleri, çizim bankları, yay formülatörleri. |

Oluşturma ekipmanı ölçek, güç kaynağı ve uzmanlık göre gruplandırılır. Aşağıda, teknik özelliklerine ve uygulama uygunluğuna odaklanan en yaygın tiplerin ayrıntılı bir ayrımı verilmiştir:

2.1 El ve Bench-Top Forming Tools (küçük ölçekli / DIY projeleri)

Düşük hacimli, karmaşık çalışma (1-100 parça) için tasarlanmış ince metaller (0,1-3 mm). Hobiler, küçük atölyeler veya yerinde onarımlar için ideal.

| Araç Türü| Teknik Specs| Ideal Uygulamalar|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| El Dikişleri| Kapasite: 0.5-2 mm (alüminyum / çelik)<br> Bükme - açı aralığı: 0-180°<br>- Güç gerektirmiyor. | Dikiş HVAC boruları, küçük levha metal sekmeleri bükme (örneğin, Elektronik kaplamalar). |

| Manual Bench makasları|- Kesme kapasitesi: 0.1-3 mm (çelik)<br> Boğaz derinliği: 100-300 mm<br>- Mekanik kol çalışması. | Metal levha boşlukları kesmek, küçük braketler için düz kenarları kesmek. |

| Manual Press Brakes (Manuel Pres Frenler)| Bükme kapasitesi: 0.5-2 mm (çelik)<br>- Maksimum bükme uzunluğu: 300-600 mm<br>- Manual krank ayarlaması. | Küçük parçaların bükülmesi (örneğin, mücevher bileşenleri, model uçak çerçeveleri). |

| Sheet metal notchers|- Çentik derinliği: 10-50 mm<br> Kapasite: 0.1-2 mm (çelik)<br>- Benşe monte edildi. | Kutu köşeleri için çentikleri kesmek, bükmek için levha metal hazırlamak. |

Anahtar Avantaj: Düşük ön maliyet (50-500 $), minimum alan gereksinimleri (standart çalışma masalarına uygun) ve güç bağımlılığı yoktur.

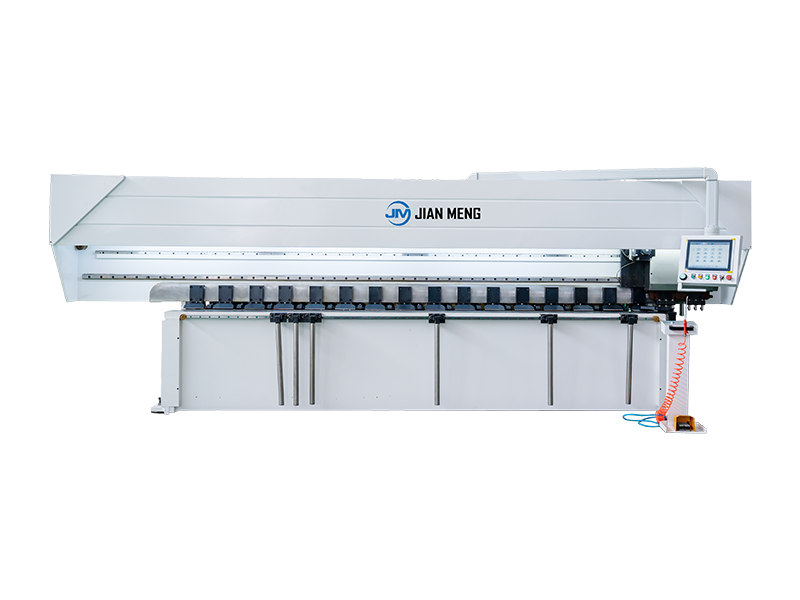

2.2 Güç-Driven Plate Metal Forming Equipment (Orta Hacimli Üretim)

İnce-orta ölçekli metaller (0,5-6 mm) ile orta ölçekli projeler (100-10.000 parça) için. Otomobil satış sonrasında, HVAC imalatında ve özel imalatta kullanılır.

| Araç Türü| Teknik Specs| Ideal Uygulamalar|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Pneumatik Press Brakes| Bükme kapasitesi: 0,5-4 mm (çelik)<br> Bükme - uzunluğu: 600-1,200 mm<br> Güç: 5-20 kN<br>- CNC kontrolleri (tekrar edilebilirlik için isteğe bağlı). | Seri üretim braketleri, otomotiv trim panelleri bükme, HVAC aksesuarları oluşturma. |

| Roll formları| Malzeme kalınlığı: 0.5-3 mm (çelik / alüminyum)<br>- Profil aralığı: C-kanallar, U-beam, özel kesitler<br>- Hız: 5-20 m / dk.| Uzun yapısal bileşenlerin imalatı (örneğin,çatı çerçeveleri, raf braketleri), sürekli uzunluklu parçalar. |

| Pneumatik Forming Presesleri|- Güç: 10-50 kN<br>- Stroke uzunluğu: 50-200 mm<br>- Döngü süresi: 10-30 döngü / dakika.| Sığ 3D parçaları oluşturmak için levha metal içine logoları damgalamak (örneğin, cihaz panelleri, elektronik kaplamalar). |

Anahtar Avantaj: Hızı (el aletlerden daha hızlı) ve hassasiyeti (± 0,1 mm toleransları) dengeleyen, orta ön maliyetlerle (2.000- 20.000 $).

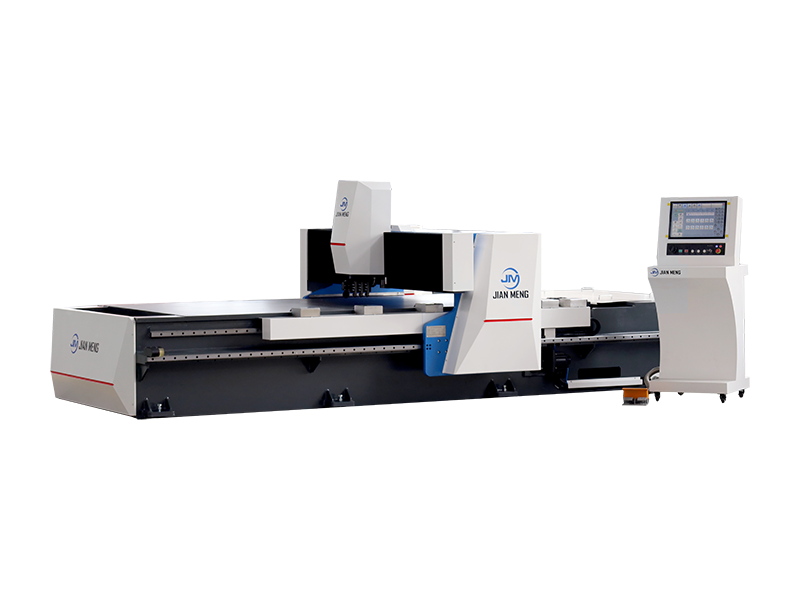

2.3 Ağır Görevli Oluşturma Ekipmanları (Endüstriyel / Yüksek Hacimli Üretim)

Yüksek hacimli (10.000+ parça) veya ağır metal (6-100+ mm) uygulamaları için tasarlanmıştır. Otomobil, havacılık ve endüstriyel makine imalatı için kritik.

| Araç Türü| Teknik Specs| Ideal Uygulamalar|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Hidrolik Presne Frenleri| Bükme kapasitesi: 3-25 mm (çelik)<br> Bükme - uzunluğu: 1.2-6 m<br> Güç: 50-500 kN<br>- CNC kontrolleri (kompleks çok eksenli bükmeler için). | Kalın otomotiv şasi bileşenlerini bükmek, büyük yapısal çelik panelleri oluşturmak (örneğin,İnşaat beams). |

| Hidrolik Forging Presesleri| Güç: 100-5000 kN<br>- Stroke uzunluğu: 100-500 mm<br>- Sıcak / soğuk dövme uyumlu. | Motor krankmiftleri, dişli boşlukları ve ağır makine parçaları (örneğin, excavator kovaları). |

| Sürekli Roll Former| Malzeme kalınlığı: 1-6 mm (çelik)<br>- Hız: 20-50 m / dak<br>- Entegre kesme sistemleri (hassas uzunluk kontrolü için). | Seri üretim otomotiv çerçeve rayları, HVAC borusu ve güneş paneli montaj braketleri. |

Anahtar Avantaj: Yüksek işlem hacmi (1.000 parçaya kadar / saat), kalın / yüksek mukavemetli metaller (örneğin, paslanmaz çelik, titanyum), ve otomatik üretim için CNC entegrasyonu.

2.4 Evrensel Oluşturma Makineleri (Çok yönlü / Karışık Projeler Atölyeleri)

Minimum araç değişikliği ile birden fazla formüme görevi (bükme, kesme, damgalama) gerçekleştirmek için tasarlanmış tüm-in-one sistemler. Farklı proje gereksinimleri olan atölyeler için idealdir (örneğin,özel imalat mağazaları, R&D laboratuvarları).

| Makine Türü| Teknik Specs| Ideal Uygulamalar|

|----------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| CNC Evrensel Forming Merkezleri|- Entegre fonksiyonlar: Bükme, yumruklama, kesme<br> Malzeme kapasitesi: 0,5-6 mm (çelik)<br>- CNC programlama ( Karmaşık parça geometrileri için). | Yeni parçaların prototiplenmesi (örneğin, Tüketici elektronik kılıfları), karışık bileşenlerin küçük seri üretimi (parantez, panel, muhafazalar). |

| Hidrolik Universal Presleri| Güç: 20-200 kN<br>- Değişilebilir ölüler (bükme, damgalama, presleme için)<br>- Ayarlanabilir vuruş uzunluğu (0-300 mm). | Değişen geometrilerle özel parçaların oluşturulması (örneğin, havacılık prototipleri, endüstriyel bağlayıcılar), bileşenlerin montajı (örneğin, evlere baskı yaptırmak). |

Anahtar Avantaj: Ekipman ayak izini azaltır (tek makine 3-4 özel aletin yerini alır), karışık projeler için kurulum süresini azaltır ve değişen üretim ihtiyaçlarına uyum sağlar.

3. Eleştirel Seçim Kriterleri: Teknik ve Operasyonel Faktörler

Aşırı belirlemeden (bütçeyi israf etmek) veya yetersiz belirlemeden (kalitesini tehlikeye atmak) kaçınmak için, bu faktörleri proje gereksinimlerinize göre değerlendirin:

3.1 Proje Teknik Gereksinimleri

- Malzeme Özellikleri:

- Tip: Alüminyum (yumuşak, daha düşük kuvvet gerektirir) çelik (daha sert, daha yüksek kuvvet gerektirir) titanyum (yüksek kuvvetli, hidrolik ekipman gerektirir).

- Kalınlık / Ölçüm: İnce metaller (<3 mm) pnömatik / el aletlerle çalışır; kalın metaller (>6 mm) hidrolik ekipman gerektirir.

- Düktilebilirlik: Düktile metaller (yumuşak çelik, alüminyum) çoğu aletle uyumludur; kırılgan metaller (dökme demir) özel dövme ekipmanları gerektirir.

- Parça Geometri:

- 2D vs. 3D: Düz bükümler (2D) basın frenleri kullanır; kavisli / karmaşık 3D şekiller (örneğin, otomotiv fenders) rulo formers veya pnömatik forming presleri gerekir.

- Tolerans: Sıkı toleranslar (± 0.05 mm, örneğin, havacılık parçaları) CNC kontrollü ekipman gerektirir; gevşek toleranslar (± 0,5 mm, örneğin, HVAC boruları) manuel / pnömatik aletlerle çalışır.

- Üretim hacmi:

- Düşük Hacim (<100 parça): Manuel / tezgah üstü araçlar (maliyet etkin, minimum kurulum süresi).

- Orta Hacim (100-10,000 parça): Pnömatik / CNC elektrikli aletler (hız ve maliyeti dengeleyen).

- Yüksek Hacim (> 10.000 parça): Hidrolik / otomatik ekipmanlar (yapıyı maksimize eder, işgücü maliyetlerini azaltır).

3.2 Operasyonel kısıtlamalar

- Space Availability:

- Bench-top aletleri: 0.5-1 m2 çalışma masa alanı gerektirir.

- Güçlü araçlar (pnömatik basın frenleri): 2-5 m2 zemin alanına ihtiyaç duyulur.

- Endüstriyel hidrolik presler: 10-50 m2 gerektirir (artı malzeme taşıma için boşluk).

- Power & Utility Access:

- El aletleri: Güç gerektirmiyor.

- Pnömatik aletler: Basınçlı hava gerektirir (6-10 bar, 10-50 m3/s).

- Hidrolik / CNC aletleri: 220V / 380V elektrik gücü (5-50 kW) ve soğutma sistemlerine (yüksek görev döngüleri için) ihtiyaç duyar.

- Yetenek Seviyesi:

- El aletleri: Minimum eğitim (1-2 saat).

- Pnömatik / CNC aletleri: Kontroller / programlama konusunda eğitim gerektirir (1-2 hafta).

- Endüstriyel hidrolik ekipman: Sertifikalı operatörlere ihtiyaç duyulur (özel eğitim, 1-3 ay).

3.3 Toplam Sahiplik Maliyeti (TCO)

Ön maliyet sadece bir bileşendir - TCO işletme, bakım ve araçlama maliyetlerini içerir:

- Ön Maliyet:

- El aletleri: $50- $500.

- Pnömatik / CNC aletleri: $2,000- $50,000.

- Endüstriyel hidrolik ekipman: 50.000-500.000 $+.

- Operasyon Maliyetleri:

- Pnömatik aletler: Hava tüketimi (10-50 m3 / sa, ~ $0.50- $2 / saat).

- Hidrolik aletler: Enerji tüketimi (5-50 kW, ~ $1- $10 / saat) + hidrolik sıvı değiştirme ($100- $500 / yıl).

- Bakım maliyetleri:

- El aletleri: Minimum ($10- $50 / yıl yağlama için).

- Elektrikli aletler: Yıllık servis (CNC / hidrolik sistemler için $500- $5.000 / yıl) + ölçeği değiştirme ($100- $10.000 / ölçeği, karmaşıklığa bağlı).

Örnek: 5000 $'lık bir pnömatik basın freninin çalıştırılması / bakım için 1000 $/ yıl maliyeti olabilirken, 500 $'lık bir manuel frene 50 $/ yıl maliyeti vardır - ancak pnömatik model saatte 10 kat daha fazla parça üretir ve orta hacimli projeler için uygun maliyetli hale getirir.

4. Uygulama Özel Ekipman Önerileri

Seçimi basitleştirmek için, aşağıda ortak proje türleri için özel öneriler verilmiştir:

| Proje Türü| Malzeme / Kalınlık| Ideal Ekipman| Mantıklılık|

|----------------------------|-------------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|---------------------------------------------------------------------------|

| DIY/Hobbyist: Özel Parantezler| Alüminyum / çelik (0,5-2 mm), düşük hacim (<50 parça)| Manual bench shear + Manual press brake| Düşük maliyet, minimum alan, güç gerekmiyor. |

| HVAC: Ductwork Fabrication (Kanal borusu üretimi)| Galvanizli çelik (0,5-1.5 mm), orta hacim (100-500 parça)| Pneumatik dikiş + Roll Former| Hızlı dikiş / yuvarlanma, tutarlı kanal kesitleri. |

| Otomobil sonrası pazarı: Custom Fenders| Alüminyum (1-3 mm), düşük-orta hacmi (50-500 parça)| Pneumatik forming press + CNC press freni| Karmaşık eğriler için hassas bükme, tekrarlanabilir sonuçlar. |

| Endüstri: Motor Crankshafts| Alaşımlı çelik (50-100 mm), yüksek hacim (> 10.000 parça)| Hidrolik dövme presı + otomatik malzeme taşıma| Sıcak dövme için yüksek kuvvet, yüksek hacim için otomasyon. |

| Havacılık: Titanium Panelleri| Titanyum (2-6 mm), orta hacim (100-1.000 parça), sıkı toleranslar (± 0,05 mm)| CNC hidrolik basın fren + vakum şekillendirme makinesi| Hassas kuvvet kontrolü, yüksek dayanıklı titanyum ile uyumluluk. |

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian