Gelişmiş imalat çağında, güç şekillendirme makineleri, hassas metal plastik deformasyonu için temel varlıklar olarak hizmet eder ve yüksek verimlilik, tekrarlanabilirlik ve malzeme kullanımına sahip net şekilli veya net şekiline yakın bileşenlerin üretimini mümkün kılar (>% 95).Çıkarma işlemlerinin aksine (örneğin, atık üreten makine), güç oluşturma gücü, metal levhaları, bobinleri veya profilleri yeniden şekillendirmek için kontrol edilen mekanik kuvvetleri kullanır - sürdürülebilirliği ve maliyet optimizasyonu öncelik veren endüstrilerin taleplerine uygun. Bu teknik genel bakış, sınıflandırılması, temel teknik ilerlemeler, endüstriyel uygulamalar ve gelecekteki yörüngeler dahil olmak üzere güç oluşturma makinesi teknolojisini, ölçülebilir performans metrikleri ve mühendislik ilkelerine odaklanarak sistematik olarak ayrıştırmaktadır.

1. Tanım ve Temel Teknik İlkeler Güç Formasyon Makineleri

Güç şekillendirme makineleri, malzeme eklenmesi veya çıkarılması olmadan plastik akışı yoluyla metalik malzemeleri (plaka, bobin veya extrüzyül profiller) deforme etmek için tasarlanmış otomatik veya yarı otomatik ekipmanlardır.İşlemleri üç temel mühendislik ilkesine göre yönetilmektedir:

- Gerin Kontrolü: Kusurlardan kaçınmak için tek bir deformasyonun korunması (kritik bileşenler için gerin değişimi <5%), kırışıklık, boynun, springback).

- Güç-Hız Senkronizasyonu: Uygulamalı kuvvet (1-10,000 kN) ve deformasyon hızı (0,1-30 m / dk) ile malzeme özelliklerine (örneğin, verim gücü, ductility) - örneğin, Yüksek dayanıklı çelik (AHSS), çatlamayı önlemek için daha yavaş hızlar (0,5-2 m / dk) gerektirir.

- Boyutsal Hassaslık: Kapalı döngü geribildirim kontrolü (örneğin, CNC, servo-driven aktüatörleri).

Güç şekillendirme makineleri, deformasyon mekanizmalarına göre sınıflandırılır ve her biri belirli iş parça geometrisleri, malzeme türleri ve üretim ölçekleri için optimize edilir. Aşağıda, çalışma prensipleri ve temel performans parametreleri dahil olmak üzere ana akım türlerinin teknik bir ayrımı bulunmaktadır:

2.1 Roll Forming Machines (Roll Forming Makineleri)

Çalışma prensibi: Metal bobinleri (genişlik: 50-2.000 mm) veya sayfaları, sıralı bir dizi hassasiyetli işleme ruloları (tipik olarak 6-24 rulo çiftleri) aracılığıyla sürekli bükir. Her rulo, nihai kesit profiline ulaşana kadar artışlı bükme (1-5 ° / geçiş) uygulanır.

Temel Teknik Özellikler:

- Üretim Hızı: 5-30 m / dk (malzeme kalınlığına göre değişir: çelik için 0.3-6 mm, alüminyum için 1-10 mm).

- Profil Toleransı: ± 0.05-0.2 mm (yapısal çubuklar gibi birbirine takılan bileşenler için kritik).

- Roller Malzemesi: H13 sıcak iş alet çelik ( aşınma direnci için; ömrü: hafif çelik için 500.000+ metre).

Key Variants:

- Soğuk Roll Forming: Oda sıcaklığı çalışma (yumuşak çelik, alüminyum için ideal) - inşaat ve otomotiv alanlarında baskın.

- Sıcak Roll Forming: 500-900 °C (Q960 çelik gibi yüksek dayanıklı alaşımlar için) - ağır makineler çerçevelerinde kullanılır.

2.2 Stretch Forming Makineleri

Çalışma prensibi: Clamp metal boşluklar (boyut: 0.5-12 mm kalınlığında, 3 m × 6 m'ye kadar) kenarlarda ve karmaşık kavisli veya bileşik konturlar oluşturmak için katı bir kalıp (alüminyum alaşımından veya çelikten yapılmış) üzerinde onları estirir (çekim gerimi:% 5-25).

Temel Teknik Özellikler:

- Maksimum Çekme Gücü: 10-500 kN (hidrolik / pnömatik sistemlerle ayarlanabilir).

- Yorgunluk Düzgünlüğü: ±% 2 ( Yorgunluk başarısızlığı önlemek için havacılık bileşenleri için kritik).

- Ölçü Uyumluluğu: Değişilebilir ölçekler (hızlı ürün değişimi için; küçük ölçekler için <30 dakika).

Anahtar Uygulamalar Sürücü: Düşük kırışıklık, yüksek hassasiyetli parçaların oluşturulmasında mükemmeldir (örneğin, uçak kanat derileri, otomotiv çatı rayları) geleneksel bükme pürüzsüz eğrilik elde edemediği.

2.3 Hydroforming makineleri

Çalışma prensibi: Metal levhaları / boruları bir kalıp boşluğuna karşı bastırmak için yüksek basınçlı hidrolik sıvı (10-100 MPa) kullanır ve karmaşık, içi boş veya asimetrik şekillerin oluşumunu sağlar.

Temel Teknik Özellikler:

- Sıvı Basıncı Kontrolü: ± 0.5 MPa (tutarlı duvar kalınlığı için - hedef: <% 10 kalınlık değişimi).

- Döngü Süresi: Parça başına 30-180 saniye (parça karmaşıklığına göre değişir).

- Malzeme Uyumluluğu: Düktile metaller (alüminyum, bakır, düşük karbonlu çelik) ve gelişmiş alaşımlar (örneğin, Ti-6Al-4V, havacılık için).

Anahtar Avantaj: Kaynak dikişlerini (montajlı bileşenlere karşı) ortadan kaldırır, yapısal bütünlüğü% 20-30 oranında artırır.

2.4 Sheet Metal Pres Brake Forming Machines

Çalışma prensibi: Bir metal levhaı V şeklindeki veya özel bir ölçeğe bastırmak için hidrolik / pnömatik bir ram (güç: 10-2,000 kN) kullanır ve doğrusal bükümler oluşturur (açı aralığı: 0-180 °).

Temel Teknik Özellikler:

- Bükme Toleransı: ±0.1 ° (elektrik muhafazalar gibi hassas parçalar için).

- Boğaz Derinliği: 100-1,500 mm (maksimum parça uzunluğunu belirler).

- Otomasyon Seviyesi: Çok bükülen parçalar için CNC-kontrol edilen (12 eksenlere kadar) (örneğin, 5+ bükümlü levha metal braketler).

3. Teknik Gelişmeler: Otomasyon ve Endüstri 4.0 Entegrasyonu

Modern güç şekillendirme makineleri, yüksek karışımlı, yüksek hacimli imalatın taleplerini karşılamak için otomasyon ve dijitalleşme tarafından yönlendirilen mekanik işlemin ötesine gelişti.

3.1 Otomatik Teknolojiler

- CNC Kontrol Sistemleri: Gelişmiş CNC ile donatılmıştır (örneğin, Siemens Sinumerik, Fanuc 31i) kuvvet, hız ve rulo/die pozisyonunun gerçek zamanlı ayarlanması için. Etkinleştirme:

- 1000+ profiller (rol oluşturma) veya bükme sırası (pres frenleri) için program depolaması.

- İşlem içi hata düzeltmesi (örneğin, AHSS'deki sıçrama gerilemeyi 1-3° aşırı bükme ile telafi etmek).

- Servo-Driven Actuators: Hassas uygulamalarda hidrolik sistemleri değiştirir (örneğin, Stretch forming), enerji tüketimini% 20-30 oranında azaltır ve yanıt süresini artırır (<50 ms).

- Otomatik Malzeme Taşımacılığı: Entegre bobin besleyicileri, robotik yükleyiciler / yükleyiciler ve vizyon sistemleri:

- Sıfır manuel müdahale (24/7 ışık söndürme üretimi).

- Malzeme hizalama doğruluğu: ± 0,05 mm (birbirbirine kapanmış profillerin rulo oluşturulması için kritik).

3.2 Endüstri 4.0 entegrasyonu

- Tahmin Edici Bakım: Sensörler anahtar parametreleri izler (örneğin, rulo titreşimleri <0.1 mm, hidrolik yağ sıcaklığı 40-60 °C) ve bileşen arızasını tahmin etmek için AI algoritmalarını kullanın (örneğin, rulo aşınması, mühür sızıntısı) - planlanmamış kesintisizlik süresini% 40-50 oranında azaltır.

- Gerçek Zamanlı Veri Analizleri: IoT bağlantılı makineler, üretim verilerini (OEE: Overall Equipment Efficiency, defect rate, cycle time) bulut platformlarına (örneğin, MES (Manufacturing Execution Systems) süreç optimizasyonu için.

- Dijital ikizler: Makinelerin sanal kopyaları, yeni profilleri (rol oluşturma) veya bükme dizilerini (pres frenleri) doğrulamak için üretim çalışmalarını simüle eder - kurulum süresini% 50 oranında azaltır ve deneme çalışmalarından kaynaklanan malzeme atıklarını azaltır.

4. Endüstriyel Uygulamalar Sektörye Göre

Güç şekillendirme makineleri, her sektörde benzersiz performans gereksinimlerini karşılamak için belirli teknolojiler kullanılarak üretim sektöründe her yerde bulunmaktadır:

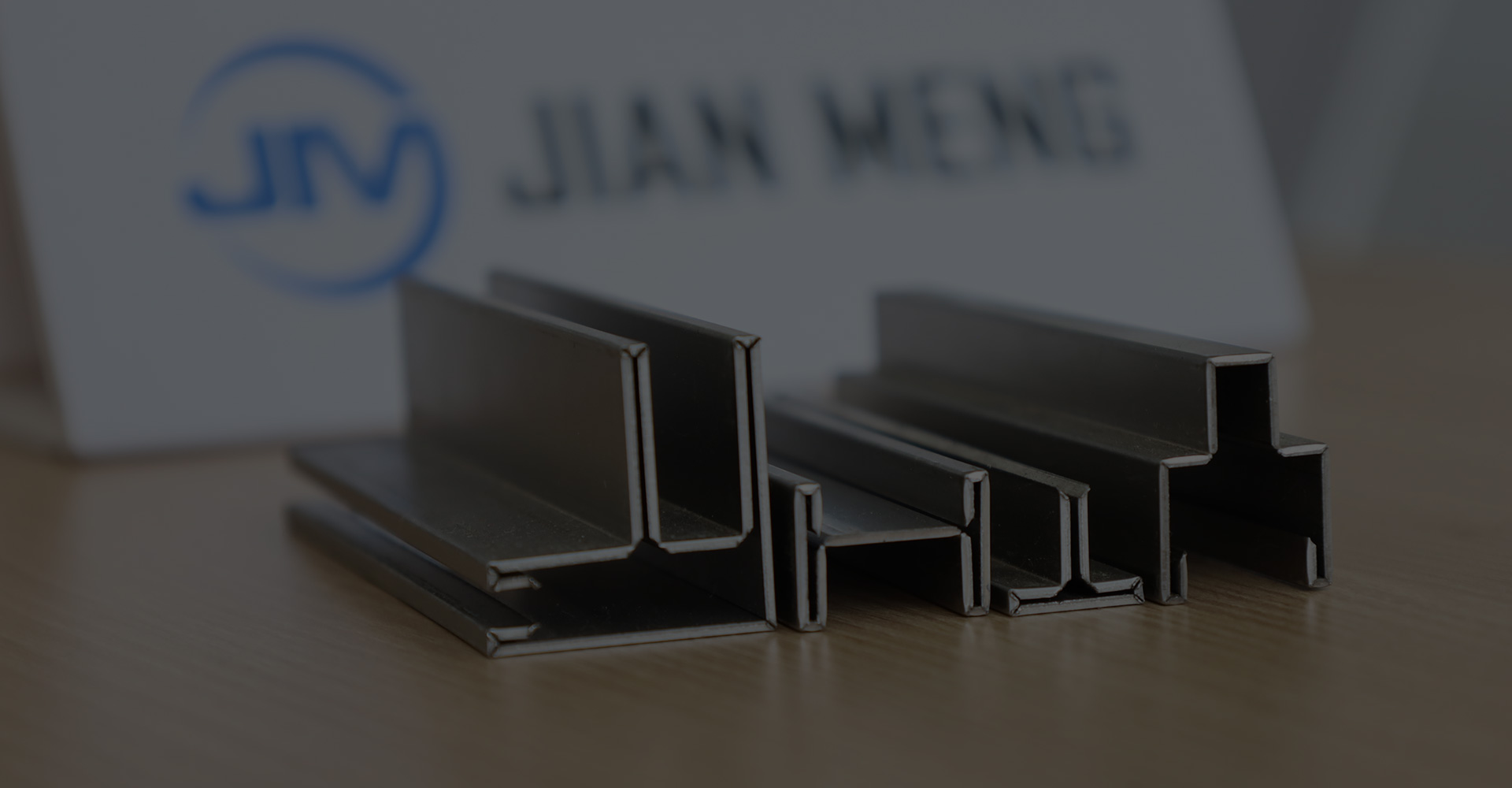

4.1İnşaat ve Altyapı

- Roll Forming: Yapısal bileşenler üretir (örneğin, C-kanallar, Z-purlins, metal çatı panelleri) galvanizli çelikten (0.8-2.0 mm) veya alüminyumdan (1.0-3.0 mm). Anahtar sürücü: Büyük ölçekli inşaat projeleri için yüksek üretim hızı (15-25 m / dk).

- Hidroforming: Özel şekilli mimari öğeler oluşturur (örneğin, eğri cephe panelleri, dekoratif korkuluklar) 6063 alüminyum alaşımından.

4.2 Otomobil ve Taşımacılık

- Roll Forming: Otomobil çerçeve rayları (AHSS: 1,5-3,0 mm) ve kapı kirişleri üretir - yüksek kuvvet ağırlık oranı ve düşük maliyetten yararlanır.

- Stretch Forming (Çalışım): Alüminyum çatı panelleri ve titanyum egzoz bileşenlerini şekillendirir (yüksek performanslı araçlar için) - aerodinamik hassasiyeti sağlar (tolerans ± 0,1 mm).

- Hidroforming: Motor beşiği ve yakıt rayları gibi karmaşık parçalar üretir (ikişile montajlara göre parça sayısını% 30-50 azaltır).

4.3 Havacılık & Savunma

- Germe Formasyonu: Titanyum (Ti-6Al-4V) ve alüminyum-lityum (Al-Li) alaşım bileşenleri için kritik (örneğin, kanat derileri, gövde panelleri) - havacılık yorgunluğu standartlarını karşılamak için gerginlik tekliğiliği <% 3 gerektirir (örneğin, ASTM E466).

- Hidroforming: Jet motorları için Inconel 718 (nikel bazlı süper alaşım) boru hattı formları - yüksek sıcaklıklara (650 °C'ye kadar) ve basınca dayanabilir.

4.4 Tüketici Malları & Aletleri

- Press Brake Forming: Buzdolablar, çamaşır makineleri ve HVAC üniteleri için levha metal parçaları üretir (yumuşak çelik 0,5-1.5 mm) - düşük hacimli, yüksek karışımlı üretim için hızlı değişim (10-15 dakika) avantajları.

- Roll Forming: Mobilya çerçeveleri ve cihaz trim için alüminyum profiller üretir (hız: 8-15 m / dk) - yüzey kaplamasını vurgular (Ra <1.6 μm).

5. Güç Forming Teknolojisinde Gelecek Eğilimler

Güç şekillendirme makinelerinin evrimi, malzeme inovasyonu, sürdürülebilirlik ve üretim esnekliği tarafından yönlendirilir:

5.1 Multi-Material & Advanced Alloy Uyumluluğu

- Kompozit-metal hibritleri oluşturma yeteneği olan makinelerin geliştirilmesi (örneğin, Alüminyuma bağlanmış karbon fiber takviye polimer (CFRP) - kompozit delaminasyonu önlemek için kontrol edilen ısıtma (80-120 °C) ve düşük basınçlı oluşum gerektirir.

- Yüksek entropi alaşımları (HEAs) için gelişmiş proses kontrolü (örneğin, CoCrFeMnNi) - yüksek akış gerginliğini (1,200-1,500 MPa) idare etmek için uyarlamalı güç geri bildirimi (± 1 kN) ile makineler.

5.2 Sürdürülebilir Üretim

- Enerji Verimliliği: Yeni nesil servo sistemleri (örneğin, kalıcı mıknatıs motorları) geleneksel hidrolik makinelere göre% 30-40 oranında güç tüketimini azaltır.

- Geri Dönüştürülmüş Malzeme Adaptasyonu: Geri Dönüştürülmüş alüminyum oluşturmak için optimize edilmiş makineler (örneğin, AA3105) ve çelik (örneğin, hurda tabanlı hafif çelik) - malzeme değişkenliğini hesaba katmak için ayarlanmış kuvvet parametreleri ile.

5.3 Hibrit Üretim (Additive + Power Forming)

- 3D baskı (additif imalat) ile güç şekillendirme entegrasyonu: 3D basılı preformlar (örneğin, Havacılık braketleri için) nihai boyutlara ulaşmak için germe / hidroforming yoluyla post-formed olur - tamamen katkılayıcı parçalara karşı malzeme atığını% 60 azaltır.

5.4İşbirlikçi Robotik (Cobots)

- Küçük ölçekli güç oluşturma makineleri ile eşleştirilen Cobots (örneğin, basın frenleri) düşük hacimli, özel üretim (örneğin, Prototip otomotiv parçaları) - Güvenli insan-makine işbirliğini (güç algılama teknolojisi aracılığıyla) sağlar ve işgücü maliyetlerini azaltır.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian